La importancia en la salud de los filtros en los sistemas de ventilación

Por Glaciar Ingeniería S.A.S. Ing. Diego Montoya

En el diseño, implementación y operación de sistemas de climatización y ventilación, la calidad del aire interior (CAI) se ha consolidado como una prioridad técnica y normativa. Dentro de los distintos factores que determinan esta calidad, la filtración del aire ocupa un lugar central, al ser la encargada de remover partículas en suspensión y contaminantes del flujo de aire que circula por los sistemas HVAC

¿Qué es la filtración del aire? La filtración del aire en sistemas de ventilación es el proceso físico mediante el cual se remueven partículas sólidas y aerosoles del flujo de aire mediante el uso de medios filtrantes. Estos filtros están compuestos por materiales fibrosos o porosos que capturan partículas de distintos tamaños, desde polvo grueso hasta virus microscópicos. Los filtros se clasifican en función de su eficiencia de captura, su capacidad de retención de polvo, su pérdida de carga inicial y final, y el tipo de contaminante objetivo.

Principales contaminantes presentes en el aire interior: El aire interior puede contener una variedad de partículas en suspensión y compuestos volátiles (PM y COV), que provienen de fuentes externas (tráfico, industria, polvo ambiental) o internas (materiales de construcción, equipos electrónicos, actividad humana). Entre los contaminantes más comunes se encuentran:

- PM10 y PM2.5: partículas de polvo, polen, moho.

- Compuestos Orgánicos Volátiles (COV): productos de limpieza, pinturas, solventes.

- Bioaerosoles: bacterias, virus, esporas de hongos.

- Olores y gases nocivos: generados por combustión o procesos industriales.

La concentración y tipo de estos contaminantes varía según el entorno: residencial, comercial, hospitalario o industrial.

3. Tipos de filtros según su eficiencia y aplicación

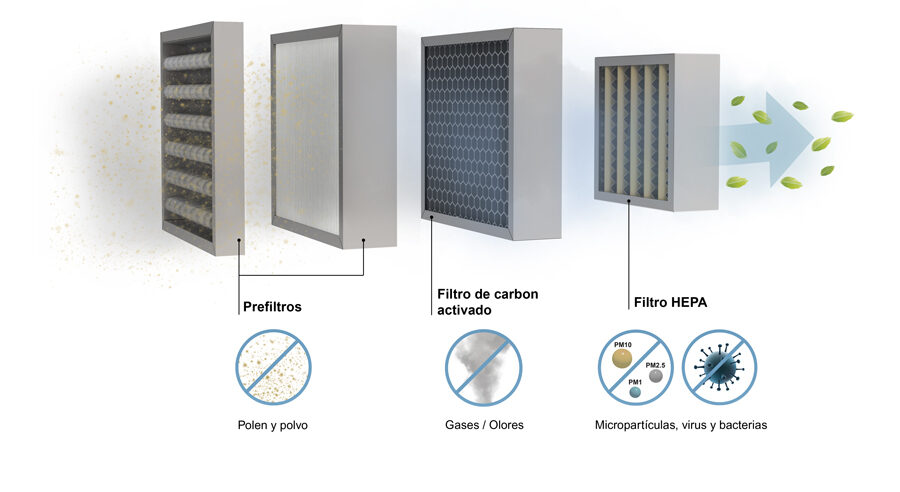

a. Filtros gruesos (G): Diseñados para remover partículas de gran tamaño (>10 µm) como polvo, polen o pelusa. Suelen utilizarse como prefiltrado para proteger filtros más sensibles. Son comunes en sistemas generales de climatización y ventilación comercial.

b. Filtros de media eficiencia (MERV 8 a MERV 13): Capturan partículas entre 1 y 10 µm. Recomendados para oficinas, centros educativos, edificios comerciales. Retienen moho, polen y polvo fino.

c. Filtros finos y HEPA (High Efficiency Particulate Air): Los filtros HEPA tienen una eficiencia de al menos el 99.97% para partículas de hasta 0.3 µm. Son fundamentales en entornos donde la bioseguridad es crítica, como quirófanos, salas limpias, laboratorios y transporte aéreo.

d. Filtros de carbón activado: Especializados en eliminar olores y COV. Absorben gases mediante adsorción molecular. Se usan en sistemas de ventilación con recirculación de aire, cocinas industriales, laboratorios y áreas con presencia de contaminantes gaseosos.

e. Filtros electrostáticos: Utilizan campos eléctricos para atraer partículas pequeñas sin reducir significativamente el flujo de aire. Son reutilizables y adecuados para ambientes con presencia de humo o polvo fino.

f. Filtros húmedos o viscosos: Compuestos por medios impregnados en aceites o resinas, útiles para capturar polvo adherente, polen o partículas oleosas.

Importancia técnica de la filtración en HVAC

a. Calidad del aire interior (CAI) El control de partículas y contaminantes es esencial para mantener una CAI que cumpla con estándares internacionales como los establecidos por la ASHRAE, la EPA y la OMS. Una buena filtración previene enfermedades respiratorias, reduce alergias, y mejora el bienestar de los ocupantes.

b. Protección de equipos y componentes: Las partículas en suspensión generan abrasión, obstrucciones y acumulación en serpentines, ventiladores, ductos y sensores. Un sistema de filtración adecuado reduce el desgaste mecánico, mejora la transferencia térmica y evita fallas prematuras, disminuyendo el costo operativo y de mantenimiento.

c. Eficiencia energética: Aunque los filtros añaden una resistencia al flujo de aire (pérdida de carga), su correcto dimensionamiento y mantenimiento permite mantener un caudal de diseño constante. Un filtro obstruido incrementa el consumo energético del ventilador y reduce la eficiencia global del sistema.

d. Condiciones específicas de procesos: En industrias farmacéuticas, alimentarias o electrónicas, la filtración del aire es parte del control de calidad. Una mínima contaminación puede significar pérdidas millonarias, rechazos de producto o riesgos legales. Aquí, el diseño del sistema de filtración es parte integral de la ingeniería del proceso.

Selección de filtros: criterios técnicos Elegir un filtro no se limita a su eficiencia nominal. Un análisis integral considera:

- Tamaño y concentración de partículas presentes en el aire.

- Pérdida de carga inicial y final admisible por el sistema.

- Condiciones ambientales (humedad, temperatura, presencia de gases).

- Velocidad del aire de paso a través del filtro.

- Mantenimiento y accesibilidad del sistema.

- Compatibilidad con el sistema de ventilación existente (espacio disponible, capacidad de ventiladores).

La selección errónea puede provocar un desequilibrio en la red de ductos, sobredimensionamiento de componentes o ineficiencia energética.

Mantenimiento: La vida útil de un filtro depende de la carga de contaminantes a la que está expuesto y de las condiciones del sistema.

Se recomienda:

- Inspección periódica visual y por diferencial de presión.

- Reemplazo según curva de pérdida de carga del fabricante.

- Limpieza de prefiltros o filtros lavables.

- Verificación de estanqueidad y ajuste del marco portafiltro.

- Registro del historial de mantenimiento.

El uso de filtros obstruidos o vencidos no solo anula su función, sino que puede convertirse en una fuente de contaminación secundaria.

Normativas y estándares

Existen diversas clasificaciones y normativas que regulan la eficiencia y aplicación de filtros:

- ASHRAE 52.2: clasifica filtros según el valor MERV (Minimum Efficiency Reporting Value).

- EN ISO 16890: agrupa filtros según su eficiencia de captura de PM10, PM2.5 y PM1.

- ISO 29463 / EN 1822: especificaciones técnicas para filtros HEPA y ULPA.

- NSF y normas locales sanitarias para hospitales y áreas limpia

Desde Glaciar Ingeniería S.A.S. recomendamos siempre trabajar con proveedores certificados, filtros de alta calidad y protocolos de mantenimiento rigurosos. Un buen aire comienza con una buena filtración.

Los enfriadores evaporativos de Glaciar ingeniería cuentan con un medio evaporativo Celdek que tiene propiedades filtrantes básica de aire que permite la remoción de material particulado de un relativo gran tamaño, adicionalmente pueden añadirse como accesorio filtros de eficiencia MERV 8 lavables a todos los enfriadores evaporativos y también son viables desarrollos especiales con eficiencias de filtración superiores.